Фанера березовая 1 мм: производитель и инновации?

2026-02-05

Разбираемся, что на самом деле стоит за тонкой березовой фанерой 1 мм: от выбора производителя до реальных инноваций в цехе, а не в рекламных буклетах.

Про 1 мм: ожидание vs. реальность

Вот смотрите, многие при словах фанера березовая 1 мм сразу представляют себе что-то вроде гибкого картона, идеальное для криволинейных поверхностей или тончайшего слоя в пакете. И это правда, но лишь отчасти. Главное заблуждение — что вся такая фанера одинакова. На деле, разница между партиями, а уж тем более между заводами, колоссальная. Одна гнется, как надо, и не трескается, а другая — либо ломается с сухим хрустом, либо настолько пропитана клеем, что о гибкости можно забыть. Толщина номинальная — 1 мм, а по факту может быть и 0.95, и 1.1. Для каких-то работ это критично, для каких-то — нет. Вот об этом почему-то молчат.

Лично сталкивался, когда для моделирования брал материал, который по паспорту был идеален. А на деле внутренние напряжения от прессования дали о себе знать только после распила — лист начало вести. Получается, инновации инновациями, а классическая проблема сбалансированной сборки шпона никуда не делась. Особенно на минимальных толщинах.

Именно поэтому выбор производителя выходит на первый план. Не того, кто громче всех кричит про инновации, а того, кто может обеспечить стабильность параметров от партии к партии. Это дорогого стоит. Часто ищешь не по названию, а по конкретному заводу или даже смене, которая хорошо кладет шпон.

Кто делает и что предлагает: взгляд изнутри цеха

Рынок насыщен, но условно его можно разделить на крупные комбинаты с историей и более молодые, часто азиатские, производства. У первых — отработанные десятилетиями технологии, но иногда консерватизм. У вторых — готовность экспериментировать, но могут быть проблемы с сырьем. Береза-то нужна определенного качества, не всякая подходит для тонкого лущения.

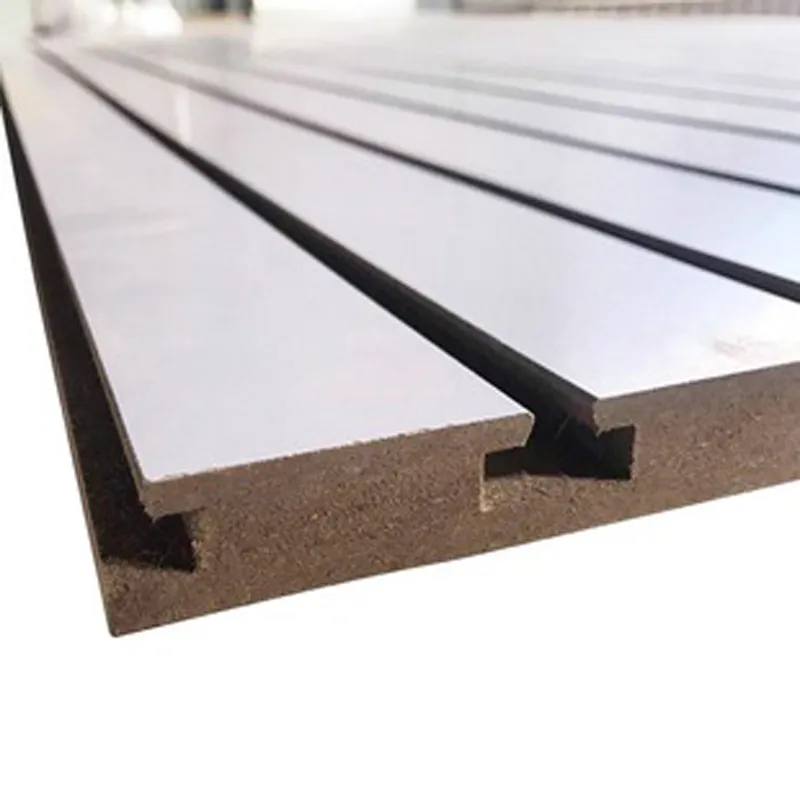

Вот, к примеру, китайские производители активно развивают это направление. Берут на вооружение европейское оборудование, но часто используют местное сырье. И тут есть нюанс. Если говорить про конкретику, то на глаза попадался сайт ООО Сюйчжоу Хуалинь Лесная Промышленность (https://www.xzhlwood.ru). Они позиционируют себя как производители фанеры, в ассортименте — шпонированные плиты, OSB, МДФ. Для тонкой березовой фанеры ключевое — это как раз их компетенция в работе со шпоном. Если компания делает качественный шпон для ламинирования, то высока вероятность, что и на тонких форматах они могут контролировать процесс.

Но это теория. На практике же для нас, тех, кто работает с материалом, важны не декларации, а возможность запросить и получить тестовые образцы. Чтобы пощупать, попробовать на изгиб, посмотреть на торец на предмет расслоений. Один раз имел дело с поставщиком, который присылал идеальные образцы A4, а в поставке пришел материал с абсолютно другими характеристиками. С тех пор требую образцы именно из товарной партии.

Где тонко, там и инновации? Не совсем

Слово ?инновации? в контексте фанеры стало модным штампом. Часто под ним скрывается банальная модернизация линии или смена поставщика клея. Настоящие же прорывы, которые чувствуются в цеху, касаются двух вещей: клеевых составов и сушки шпона.

Для фанеры березовой 1 мм клей — это всё. Он должен быть прочным, но эластичным, не ?дубоветь?. Появились составы на основе ПВА с различными модификаторами, которые позволяют сохранять гибкость без потери прочности на скалывание. Это реальный прогресс. Раньше часто был выбор: либо прочно, но жестко, либо гибко, но ненадежно. Сейчас границы размываются.

Вторая точка — сушка. Инновации здесь в прецизионном контроле влажности. Недостаток — шпон становится ломким, пересушка — ведет к повышенному расходу клея и ухудшению качества склейки. Современные камеры с компьютерным управлением и кучей датчиков дают на выходе шпон с влажностью, отклоняющейся на доли процента. Это напрямую влияет на стабильность геометрии тонкого листа. Видел такую линию на одном из российских заводов — впечатляет, но и цена конечного продукта соответствующая.

Практика: где и почему она может подвести

Расскажу про один провальный опыт, который многому научил. Заказали партию тонкой фанеры для изготовления многослойных гнутых элементов в мебели. Производитель был проверенный, но в тот раз, как выяснилось, они экспериментировали с более дешевым клеем для эконом-линейки, а нам по ошибке отгрузили именно её. Внешне — не отличить. Но когда начали гнуть с пропариванием, пошли микротрещины по внутреннему радиусу, а через месяц в готовом изделии проступили едва заметные тени — следы расслоения.

Причина — недостаточная термостойкость и эластичность того самого клеевого слоя. Это к вопросу об инновациях. Инновация ради снижения себестоимости — это шаг назад. После этого случая мы ужесточили входной контроль: теперь для ответственных задач тестируем не только на статический изгиб, но и на циклическое нагружение с перепадами влажности.

Еще один практический момент — формат. Стандартный лист 1 мм — это одно, а возможность получить нестандартный формат или даже непрерывный рулон (да, бывает и такое для специфичных применений) — это уже уровень производителя. Готовность работать с нестандартными заказами часто говорит о гибкости производства и глубоком понимании технологии, а не просто о конвейерном штамповании.

Итоги без глянца: на что смотреть при выборе

Так что же в сухом остатке? Если вам нужна действительно хорошая березовая фанера 1 мм, то смотрите вглубь, а не на упаковку. Первое — стабильность. Запросите данные по допускам на толщину и влажность из паспортов качества на несколько последних партий. Второе — состав клея. Не стесняйтесь спрашивать тип (карбамидный, фенольный, ПВА-модифицированный) и его основные характеристики. Производитель, который уверен в своем продукте, предоставит техданные.

Третье — происхождение шпона. Береза березе рознь. Где заготавливалась, как хранилась? Это влияет на цвет, плотность, однородность. И четвертое, самое главное — тестовые образцы. Обязательно проводите свои испытания в условиях, максимально приближенных к будущей эксплуатации: гните, склеивайте, покрывайте лаком.

Что касается конкретных имен, то, возвращаясь к упомянутой компании ООО Сюйчжоу Хуалинь Лесная Промышленность, их наличие в нише — показатель того, что рынок тонких материалов интересен разным игрокам. Их специализация на производстве фанеры и работе со шпоном — правильный вектор. Но, повторюсь, общее правило таково: доверяй, но проверяй. Лучший производитель для вас — тот, чей материал проходит через ваш личный практический тест, а не через громкие заявления на сайте. Инновации должны быть не в словах, а в predictable, предсказуемом качестве каждого квадратного метра.