Фанера обычная: производитель и инновации?

2026-02-05

- Что скрывается за словом обычная — и почему это уже не термин, а маркетинг

- Производитель: от гигантов до цехов в промзоне — кто выживает и за счёт чего

- Инновации или оптимизация? Как меняется даже базовая продукция

- OSB и МДФ — конкуренты или союзники для обычной фанеры?

- Практические кейсы: где обычная фанера выигрывает, а где подводит

- Что в итоге: есть ли будущее у обычной фанеры в эпоху композитов

Когда говорят фанера обычная, многие представляют серую плиту с торчащими сучками — но на деле даже в этой категории есть десятки нюансов, от которых зависит, потрескается ли щит на морозе или выдержит нагрузку в многоэтажке. Здесь я разберу, как сегодня выживают производители, почему инновации часто начинаются с брака на стройплощадке, и при чём тут китайский завод, который делает ламинированную фанеру для российских перекрытий.

Что скрывается за словом обычная — и почему это уже не термин, а маркетинг

В моей практике обычной часто называют ту самую фанеру сорта 4/4, с нешлифованной поверхностью и влажностью под 12%. Но если копнуть — даже здесь есть градации. Например, некоторые поставщики под обычной подразумевают берёзовый шпон, другие — смесь берёзы с хвойной заболонью. Разница в цене может достигать 20%, а в долговечности — и того больше. Я видел, как на объекте в Новосибирске плиты, купленные как стандартные, после зимы начали расслаиваться по клеевому слою. Причина — производитель сэкономил на смоле, использовал карбамидоформальдегидный состав с низкой морозостойкостью. После этого мы всегда стали требовать паспорт с указанием клея.

Ещё один момент — геометрия листа. Казалось бы, 1525х1525 мм, всё просто. Но если производитель не выдерживает калибровку, разброс по толщине даже в 0,5 мм приводит к проблемам при укладке напольного покрытия. Один из наших подрядчиков жаловался, что при монтаже ламината стыки плит играли, пришлось шлифовать стыки. Виновником оказалась фанера обычная от регионального завода, где пресс не имел системы автоматического выравнивания давления.

Сейчас многие переходят на маркировку по ГОСТ 3916.1-2018, но на рынке ещё полно старой продукции. Советую всегда смотреть не только на сорт, но и на дату изготовления — за два года хранения даже качественная плита может набрать влагу и покоробиться.

Производитель: от гигантов до цехов в промзоне — кто выживает и за счёт чего

Если брать российский рынок, здесь есть три типа игроков. Первые — крупные комбинаты вроде Свезы или Тамбовского фанерного завода. Их сила в полном цикле: от лесозаготовки до ламинирования. Но их продукция часто уходит на экспорт или крупные госзаказы, а для малого бизнеса партии могут быть слишком большими. Второй тип — средние региональные заводы, которые работают на местную стройку. Тут качество плавает: встречал отличные плиты из Иркутска, но бывали и проблемы с геометрией. Третий тип — это небольшие цеха, которые покупают шпон и склеивают его. Рискованный вариант: клей могут менять в зависимости от цен на компоненты.

Недавно обратил внимание на китайского производителя — ООО Сюйчжоу Хуалинь Лесная Промышленность. Зашёл на их сайт https://www.xzhlwood.ru, увидел, что они делают акцент на шпонированную фанеру и ламинированные плиты. Для нашего рынка интересно то, что они предлагают тонкие калибры (от 6 мм) с шлифовкой — такое редко встречается у отечественных заводов для обычных серий. Но пока не тестировал их продукцию лично — коллеги говорят, что для мебельных фасадов идёт нормально, а для опалубки нужно смотреть на стойкость к влаге.

Выживают сегодня те, кто смог адаптироваться к скачкам цен на клеи и логистике. Знаю случай, когда завод в Ленобласти полностью перешёл на производство ламинированной фанеры для опалубки, потому что маржа там выше, а конкуренция меньше. Обычную они делают теперь только под заказ, и то из остатков шпона.

Инновации или оптимизация? Как меняется даже базовая продукция

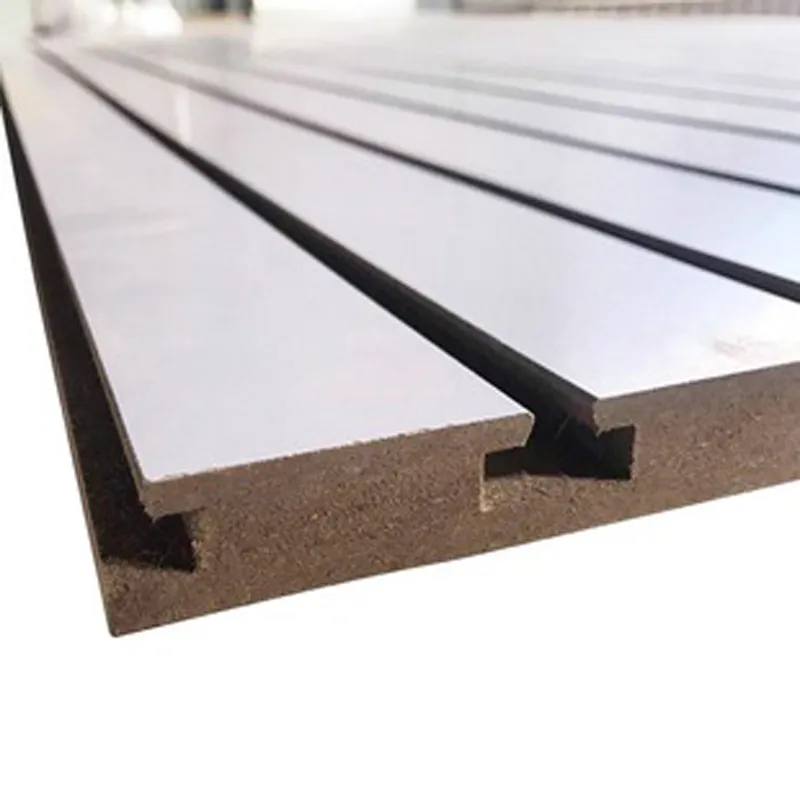

Когда слышу инновации в фанере, сначала вспоминаются неудачные эксперименты. Пытались лет пять назад внедрить плиты с добавлением антипиренов прямо в клеевой слой — в теории хорошо, на практике при прессовании возникали пятна, и прочность на изгиб падала на 15%. От проекта отказались. Но есть и удачные примеры. Например, некоторые производители стали использовать систему сэндвич в обычной фанере: наружные слои — берёза, внутренние — осина. Это снижает вес и стоимость, почти не влияя на прочность. Для каркасного строительства пошло хорошо.

Ещё один тренд — улучшение клеев. Вместо традиционных фенолформальдегидных всё чаще встречаются составы с пониженной эмиссией формальдегида (класс Е0,5). Это не рекламная уловка — при монтаже внутри помещений разница ощутима, нет того резкого запаха. Но и здесь есть подводные камни: такие клеи могут требовать более точного соблюдения температур прессования. На одном из заводов в Пермском крае из-за сбоя в системе обогрева пресса партия вышла с низкой водостойкостью.

Отдельно стоит сказать про обработку кромок. Казалось бы, мелочь — но если торец не пропитан, влага попадает между слоями. Сейчас передовые производители добавляют этап нанесения гидрофобной пропитки на торцы ещё до упаковки. Это продлевает жизнь плите при хранении на открытых площадках.

OSB и МДФ — конкуренты или союзники для обычной фанеры?

В последние годы OSB активно отбирает долю у фанеры в каркасном строительстве и настилах. Но полностью заменить не может — слишком большая разница в поведении при перепадах влаги. OSB лучше держит форму в сухих условиях, но при прямом контакте с водой разбухает сильнее. Фанера же, особенно на берёзовом шпоне, после высыхания часто возвращает геометрию. В одном из наших проектов по ремонту кровли использовали OSB, а потом перешли на фанеру с повышенной влагостойкостью — потому что зимой на неотапливаемом чердаке конденсат был неизбежен.

МДФ — это вообще другая история. Для мебели и отделки он вне конкуренции, но в строительстве несущих конструкций не применяется. Интересно, что некоторые производители, например, та же ООО Сюйчжоу Хуалинь Лесная Промышленность, держат в ассортименте и фанеру, и МДФ — видимо, чтобы закрывать разные сегменты рынка отделки. На их сайте https://www.xzhlwood.ru видно, что МДФ позиционируется для интерьерных работ, а фанера — для строительных. Это разумно, хотя логистически сложно одновременно поставлять и плотные плиты, и слоистые материалы.

В реальности на стройке часто комбинируют: OSB — для обшивки стен, фанера обычная — для пола, МДФ — для подоконников и декоративных вставок. Поэтому грамотный производитель сегодня старается иметь в линейке все три типа, чтобы быть единым поставщиком.

Практические кейсы: где обычная фанера выигрывает, а где подводит

Приведу два примера из своей практики. Первый — укладка фанеры под паркет в старом фонде. Брали обычную берёзовую фанеру 18 мм, шлифованную с одной стороны. Ключевым было не столько качество плиты, сколько правильная укладка с зазорами и крепление саморезами с промежутком 15 см. Результат — через три года ни одного скрипа, хотя дом давал усадку. Второй пример — использование той же фанеры для временной опалубки фундамента. Тут мы просчитались: взяли неламинированную, и после дождя плиты повело. Пришлось перестилать. Вывод: даже для временных работ нужно смотреть на маркировку по влагостойкости.

Ещё один нюанс — транспортные повреждения. Как-то заказали партию фанеры 12 мм для обшивки потолка. Пришла она с немного потрёпанными углами — перевозчики грузили металлопрокат сверху. Пришлось пустить эти листы на раскрой, а для цельных участков докупать. Теперь всегда прописываем в договоре условия погрузки и наличие защитных угловников.

Интересный опыт был с так называемой авиационной фанерой — это, по сути, та же фанера обычная, но высшего сорта и с повышенными требованиями к клею. Использовали её для изготовления выставочных стендов — нужна была лёгкость и возможность фигурной резки. Работала отлично, но цена в 2,5 раза выше стандартной. Для массового строительства не вариант, но для штучных проектов — хороший выбор.

Что в итоге: есть ли будущее у обычной фанеры в эпоху композитов

Несмотря на появление CLT-панелей и других инженерных материалов, простая фанера не сдаёт позиций. Причина — в её ремонтопригодности и предсказуемости. Если плита OSB повреждена, её чаще всего меняют целиком. Фанеру же можно залатать, укрепить накладкой, перешлифовать. Для ремонтных работ это критически важно.

Думаю, основной вектор развития — не в революционных изменениях, а в постепенном улучшении стабильности параметров. Производители, которые инвестируют в контроль качества на каждом этапе — от отбора шпона до прессования — будут удерживать рынок. Те же, кто гонится за дешевизной, скорее всего, уйдут в нишу низкобюджетных объектов, где требования минимальны.

Лично я продолжаю использовать обычную фанеру для 70% объектов — просто потому, что знаю, как она поведёт себя через пять лет. И советую коллегам не гнаться за экзотикой, а внимательно выбирать поставщика, который готов предоставить не только сертификаты, но и образцы для тестовых испытаний. Как показывает практика, даже простая проверка на изгиб в гараже может уберечь от крупных проблем на объекте.