Фанера 3мм: инновации производителей?

2026-02-05

Когда говорят про 3мм фанеру, многие сразу думают про хлипкость и ограниченность применения. Но в реальности, современные производители, особенно китайские вроде ООО Сюйчжоу Хуалинь Лесная Промышленность, давно перевернули это представление. Речь уже не просто о листе, а о комплексном инженерном продукте, где инновации касаются и клеевых систем, и структуры шпона, и даже логистики. На их сайте https://www.xzhlwood.ru видно, что акцент делается на специализированные виды — шпонированную, ламинированную. Вот об этих реальных, а не маркетинговых, сдвигах в производстве тонкой фанеры и пойдёт речь, с примерами, сомнениями и практическими наблюдениями.

Толщина — это не главный параметр. Заблуждение, с которого всё начинается

Первый барьер, который приходится ломать с клиентами — это фиксация на цифре ?3?. Мол, раз 3мм, значит, для декоративных вставок и всё. На деле же, ключевым становится не толщина сама по себе, а то, как она достигнута. Классическая березовая фанера такой толщины — это, как правило, три слоя шпона. Но современные комбинаты, и я видел это на производстве у Хуалинь, могут использовать и пять более тонких слоёв, меняя углы перекрёстной укладки. Это кардинально меняет стабильность листа, его сопротивление короблению. Инновация здесь — не в нанотехнологиях, а в пересмотре классической схемы склейки под конкретные задачи. Порой, такой лист ведёт себя предсказуемее, чем 4-миллиметровый, сделанный по старой методике.

Ошибкой многих закупщиков является запрос просто ?фанера 3мм?. Без указания породы, типа клея, класса эмиссии. В итоге приходит продукт, который, например, в условиях повышенной влажности мастерской за неделю идёт ?лодочкой?. Производители, конечно, рады продать что есть. Но репутационные потери потом огромны. Поэтому сейчас грамотные технологи сначала спрашивают про условия эксплуатации, а уже потом рекомендуют конкретный тип. Например, для мебельных фасадов с последующей фрезеровкой нужна фанера с минимальным внутренним напряжением — тут как раз многослойная структура от продвинутых производителей выигрывает.

Лично сталкивался с ситуацией, когда для создания гнутых элементов в интерьере заказали обычную 3мм берёзу. Результат был плачевен — при попытке изгиба по небольшому радиусу пошли расслоения. Пришлось срочно искать альтернативу. Оказалось, что некоторые заводы, включая упомянутый Сюйчжоу Хуалинь, делают так называемую ?гибкую? фанеру для таких целей. Секрет — в особой подготовке шпона и клее, который сохраняет эластичность. Но об этом не пишут крупно в каталогах, это нужно знать или узнавать в техподдержке. Вот она, разница между просто листом и инженерным решением.

Клей — невидимый каркас. Где кроются реальные инновации

Если отбросить маркетинг, то главные битвы производителей за качество тонкой фанеры происходят в цехах приготовления клеевых составов. Формальдегидные смолы — это уже вчерашний, а то и позавчерашний день для премиум-сегмента. Инновации сейчас направлены на два фронта: снижение эмиссии до уровня Е0,5 и Е0 и повышение водостойкости без увеличения хрупкости. Для 3мм фанеры это критически важно, так как малая толщина делает её более уязвимой к проникновению влаги в клеевой шов.

На одном из производств видел эксперимент с меламино-мочевинными смолами с добавками. Задача была — добиться влагостойкости, близкой к классу ФСФ, но для интерьерного применения. Пробная партия показала отличные результаты в тестах, но при фрезеровке края давали мелкую крошку — клей оказался слишком твёрдым. Это типичный пример инновационного провала, о котором не напишут в брошюрах. Пришлось возвращаться к лаборатории и балансировать между пластичностью и стойкостью. Успешные производители набили таких шишек немало, и их текущий продукт — это результат десятков подобных итераций.

Сейчас тренд — использование ПВА-дисперсий и полимерных изоцианатов для специфических задач. Например, для фанеры, идущей на изготовление транспортной тары для электроники, где важна не столько абсолютная водостойкость, сколько отсутствие пыления и химически инертная поверхность. Такие нюансы и формируют специализацию заводов. Заглянув на сайт https://www.xzhlwood.ru, видно, что они позиционируют ламинированные плиты и МДФ — это как раз требует продвинутых клеевых решений для обеспечения адгезии плёнки с основой. Их опыт в этой области может косвенно говорить о хорошей лабораторной базе и для производства шпонированной фанеры.

Поверхность как показатель культуры производства

Внешний вид 3мм фанеры — это её визитная карка. Здесь инновации часто носят технологический, а не материальный характер. Речь о калибровке, шлифовке и контроле. Современная ленточная шлифовальная машина с числовым программным управлением — это must-have для завода, претендующего на качество. Но суть не в машине, а в том, как её настраивают. Тонкий лист легко ?пережечь?, снять лишний верхний слой шпона, после чего он теряет прочность.

Помню, как получали партию шпонированной фанеры 3мм, где на части листов была идеальная поверхность, а на части — едва заметные ?волны?. Причина оказалась в износе опорных роликов на калибровальном станке у поставщика. Для них это был допустимый брак, для нас — проблема при ламинировании. Инновация со стороны ответственного производителя в этой сфере — это не покупка самого дорогого оборудования, а система превентивного обслуживания и контроля на каждом этапе. Часто именно такие мелочи отличают продукт, на который можно положиться, от просто дешёвого товара.

Ещё один момент — шпон для облицовки. Инновации здесь скорее в логистике и отбраковке. Использование лущёного шпона с чётко заданными параметрами влажности перед склейкой позволяет минимизировать последующее коробление. Некоторые производители внедряют системы оптического сканирования шпона для автоматического отсева дефектных участков ещё до попадания в сборочную линию. Для конечного пользователя это значит одно: меньше сюрпризов при раскрое крупного щита. Когда видишь на сайте компании акцент на шпонированную фанеру, как у ООО Сюйчжоу Хуалинь Лесная Промышленность, логично ожидать, что они вкладываются именно в контроль качества этого самого шпона.

Экология и стандарты: не просто буква в документах

Тема эмиссии формальдегида для тонкой фанеры стоит особенно остро. Из-за малой толщины отношение площади поверхности к объёму клея выше, и потенциальное выделение может быть более интенсивным. Поэтому переход на клеи с низкой эмиссией — это не маркетинг, а суровая необходимость. Инновации производителей здесь упираются в стоимость сырья и адаптацию прессового оборудования.

Реальный случай из практики: заказчик требовал сертификат Е0 для фанеры под покраску в детском учреждении. Предложенный нами продукт от одного из проверенных поставщиков имел все документы. Но при независимой проверке портативным газоанализатором в замкнутом пространстве показатели были чуть выше заявленных. Оказалось, партия была произведена в очень влажный период, и сушка шпона прошла не идеально, что повлияло на полимеризацию клея. Производитель признал проблему и заменил материал. Этот пример показывает, что инновация — это не только смола нового типа, но и тотальный контроль климата в цехах и сырья. Без этого даже самая передовая формула клея не сработает.

Сейчас лидеры рынка, стремясь в Европу и на другие требовательные рынки, внедряют системы контроля по цепочке — от леса до упаковки. Это дорого, но это единственный способ гарантировать стабильность. Когда компания заявляет о специализации на производстве фанеры, как в简介 ООО Сюйчжоу Хуалинь, это косвенно намекает на возможную глубину переработки и контроля, в отличие от торговых фирм, которые просто перепродают чужой товар.

Практика применения: где 3мм фанера раскрывает потенциал

Всё, о чём говорилось выше, имеет смысл только в прикладном ключе. Инновации производителей проверяются в цехах мебельщиков, на стройплощадках, в мастерских. Один из самых показательных кейсов — использование ламинированной 3мм фанеры для съёмной опалубки многократного использования. Требования: высокая стойкость к истиранию бетоном, влагостойкость, минимальное коробление. Стандартная березовая фанера здесь может не вытянуть. А вот продукт с усиленным клеевым швом и качественным ламинатом — работает.

Другой пример — изготовление доньев выдвижных ящиков или задних стенок шкафов. Казалось бы, простейшая операция. Но если фанера имеет внутренние напряжения, через полгода эксплуатации в условиях кухни эта стенка может выгнуться. Инновация со стороны производителя здесь — обеспечение не просто геометрической стабильности на момент отгрузки, а гарантия этой стабильности в условиях перепадов влажности. Это достигается и сушкой, и правильным подбором слоёв шпона.

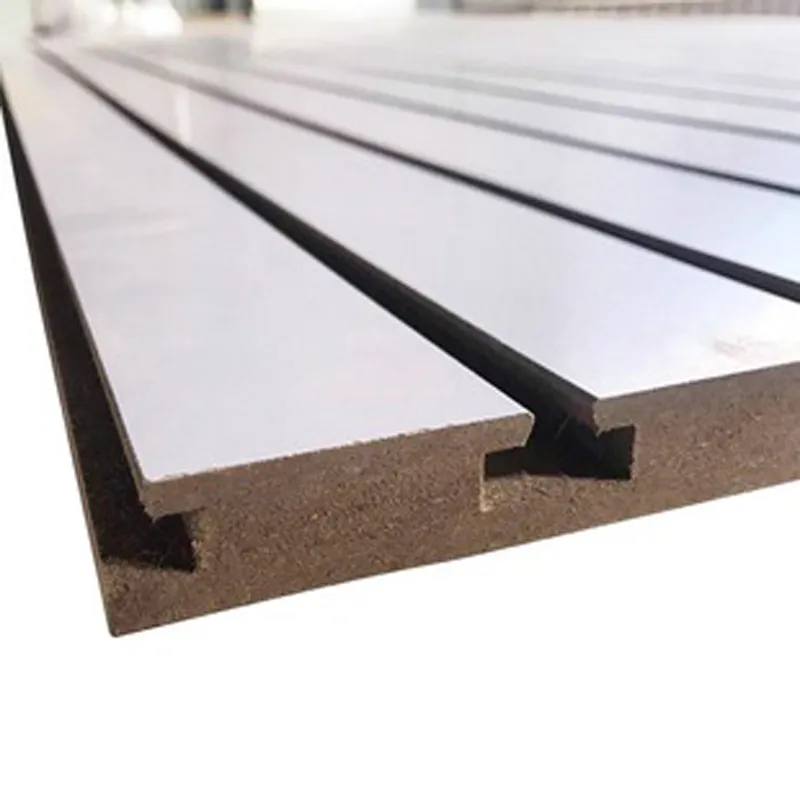

Часто спрашивают про OSB и МДФ, которые также указаны в ассортименте многих производителей, включая Хуалинь. Так вот, для 3мм толщины МДФ — это часто материал для основы под мягкую мебель или декоративные панели, где важна идеальная плоскостность. А OSB такой толщины — уже нишевой продукт для обшивки криволинейных поверхностей в каркасном строительстве, где нужна высокая прочность на изгиб. Понимание этих нюансов применения и заставляет производителей не унифицировать, а дифференцировать свои технологические линии, что и является сутью реальных, а не бумажных инноваций.

В итоге, разговор про 3мм фанеру сегодня — это разговор не о commodity-продукте, а о специализированном материале. Инновации производителей сместились с гонки за толщиной или низкой ценой в плоскость технологической дисциплины, контроля сырья и разработки адресных решений. И именно по наличию этих ?невидимых? улучшений, по готовности техподдержки обсуждать детали применения, а не просто слать прайс, и стоит выбирать поставщика. Как показывает практика, в долгосрочной перспективе сотрудничество с таким заводом, который вникает в суть, как, судя по описанию, ООО Сюйчжоу Хуалинь Лесная Промышленность, оказывается выгоднее, даже если цена за лист немного выше. Потому что в итоге считаешь не стоимость материала, а стоимость беспроблемного проекта.